System GEBERIT HDPE

Charakterystyka rur HDPE

HDPE to polietylen wysokiej gęstości. Wysoka gęstość zwiększa trwałość materiału, odporność na uderzenia nawet w

ekstremalnie niskich temperaturach. HDPE jest wyjątkowo odporny na działanie substancji chemicznych, rozpuszczalników, a nawet ścieków radioaktywnych. Ze względu na swoją alkanową strukturę, charakteryzuje się dużą odpornością na działanie kwasów, zasad, soli i większości związków organicznych. Jest bezpieczny w użyciu dla pełnego zakresu PH, czyli zarówno dla substancji silnie kwaśnych jak i silnie alkalicznych.

Zakres stosowania

System Geberit HDPE jest przeznaczony do grawitacyjnego odprowadzania ścieków bytowo-gospodarczych,

deszczowych lub technologicznych, w budownictwie mieszkaniowym, w obiektach publicznych, przemysłowych, służby

zdrowia, a także w ograniczonym zakresie w instalacjach niskociśnieniowych takich jak np. baseny pływackie. Geberit HDPE może być stosowany w zakresie temperatur od -40°C do +80°C. Dopuszczalne jest krótkotrwałe

występowanie temperatur do 100°C. W instalacjach niskociśnieniowych, maksymalne parametry pracy to:

temp. 30°C, ciśnienie 1.5 bara.

*= ciśnienie znamionowe odnosi się wyłącznie do rur a nie kształtek.

Połączenia

Można podzielić je na:

• nierozłączne;

• rozłączne.

Do połączeń nierozłącznych należy:

• zgrzewanie doczołowe (zakres średnic od 32 do 315 mm);

• zgrzewanie elektrooporowe z zastosowaniem elektromufy (zakres średnic od 40 d0 315 mm).

Do połączeń rozłącznych należą:

• połączenie kielichowe z uszczelką (zakres średnic od 32 do 160 mm);

• kielichy kompensacyjne (zakres średnic od 32 do 315 mm);

• połączenie śrubunkowe (zakres średnic od 32 do 110 mm);

• połączenie kołnierzowe (zakres średnic od 50 do 315 mm).

Fot. Rodzaje połączeń rur Geberit HDPE. Od lewej: zgrzewane doczołowo, zgrzewane na elektromufę, kielichowe z uszczelką, kielichowe na kielich kompensacyjny, śrubunkowe, kołnierzowe.

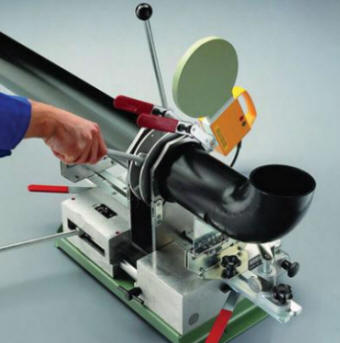

Połączenie zgrzewane doczołowo (zobacz film na Youtube konto hkey 100)

Zgrzewanie jest najprostszą metodą łączenia, przy czym jego zalety uwidaczniają się szczególnie podczas prefabrykacji

elementów instalacji; zgrzewanie HDPE nie wymaga żadnych dodatkowych składników. Zgrzeiny doczołowe zajmują bardzo mało miejsca. W prawidłowo wykonanym połączeniu krawędź zgrzeiny nie powoduje utrudnienia przepływu, gdyż prześwit (pole przekroju poprzecznego) rury pozostaje w praktyce niezmieniony. Metoda ta pozwala na łączenie części nawet bardzo skomplikowanej instalacji na niewielkiej przestrzeni bez straty materiału, ponieważ odcinki przewodów rurowych lub kolanka mogą być bez trudności ponownie używane poprzez zgrzewanie doczołowe. Proces zgrzewania zachodzi w temperaturze około 230°C. Średnice rur do 75 mm można zgrzewać ręcznie, powyżej tej średnicy duża siła docisku wymaga stosowania zgrzewarek stacjonarnych.

Prawidłowy zgrzew i błędy zgrzewania pokazują poniższe rysunki.

Połączenia zgrzewane na elektromufę

Połączenia tego typu znajdują zastosowanie w przypadku łączenia prefabrykowanych fragmentów instalacji, przeróbek,

napraw itp. Wielką zaletą tego typu połączeń jest wygoda wykonania i niewielka średnica zewnętrzna elektromufy.

Strefa nagrzania i topnienia materiału jest podzielona na dwa pola, gdyż w środkowej części elektromufy nie ma drutu

oporowego. Zapewnia to utrzymanie prostego kształtu połączenia. Również końce przewodów rurowych nie są nagrzewane, pozostają w praktyce zimne i stanowią dodatkowe wzmocnienie, eliminując skurcz rury. Docisk wymagany do prawidłowego wykonania połączeń zgrzewanych uzyskuje się w wyniku efektu skurczu elektromufy (pamięć kształtu), która najpierw zostaje podgrzana, a następnie stygnie i zaciska się równomiernie na długości całej spoiny. Elektryczne przewody oporowe nie korodują. Po wykonaniu zgrzewu przewody są całkowicie pokryte polietylenem. Zaleca się używać oryginalne urządzenia firmy Geberit, które gwarantują wykonanie prawidłowego połączenia. Minimalna temperatura w jakiej można wykonywać zgrzewanie elektrooporowe: -10°C. Elektromufy można przesuwać wzdłuż rury po usunięciu centralnego pierścienia dystansowego, co pozwala na dokonanie przeróbek i ułatwia prace naprawcze.

Docisk wymagany do prawidłowego wykonania połączeń zgrzewanych uzyskuje się w wyniku efektu skurczu elektromufy (pamięć kształtu), która najpierw zostaje podgrzana, a następnie stygnie i zaciska się równomiernie na długości całej spoiny. Elektryczne przewody oporowe nie korodują. Po wykonaniu zgrzewu przewody są całkowicie pokryte polietylenem. Zaleca się używać oryginalne urządzenia firmy Geberit, które gwarantują wykonanie prawidłowego połączenia. Minimalna temperatura w jakiej można wykonywać zgrzewanie elektrooporowe: -10°C. Elektromufy można przesuwać wzdłuż rury po usunięciu centralnego pierścienia dystansowego, co pozwala na dokonanie przeróbek i ułatwia prace naprawcze.

Poniżej prawidłowe i nieprwidłowe zgrzewanie oraz kolejne czynności przy zgrzewaniu. Jedną z wazniejszych jest odpowiednie przygotowanie końcówki rur. Rury musza byc równo ucięte i oczyszczone. W zalezności od srednicy można do tego użyć specjalnego skrobaka, papieru ściernego lub ostrego nożyka.

Zgrzewanie rur o średnicach od 40-160mm prowadzi się przy użyciu elektromuf i zgrzewarki elektrooporowej geberit ESG  40/200. Proces zgrzewania w razie potrzeby można prowadzić wielokrotnie. Elektromufki wyposażone sa w żółte wskaźniki zgrzania które w wyniku termicznego odkjształcenia wysuwają się z mufy i są dobrze widoczne a takze wyczuwalne pod palcem w słabo oświetlonych pomieszczeniach.

40/200. Proces zgrzewania w razie potrzeby można prowadzić wielokrotnie. Elektromufki wyposażone sa w żółte wskaźniki zgrzania które w wyniku termicznego odkjształcenia wysuwają się z mufy i są dobrze widoczne a takze wyczuwalne pod palcem w słabo oświetlonych pomieszczeniach.

UWAGA – powtórne zgrzewanie elektromufy możliwe jest po jej ostygnięciu!

Zgrzewanie elektrooporowe przy użyciu termomufy (dla rur d 200 – 315 mm).

Zgrzewanie elektrooporowe przy użyciu termomufy (dla rur d 200 – 315 mm).

Prowadzone jest za pomocą zgrzewarki ESG 3 lub włącznika stratowego 230V ESG-2T. Termomufy owinięte sa specjalną folia izolującą której zabrania się uwać do zakończenia procesu zgrzewania. Zgrzewanie można prowadzić tylko raz z uwagi na znajdujące się wewnętrz termomufy bezpieczniki topikowe, które po osiągnięciu wymaganej temperatury zgrzania automatycznie odcinają napięcie. Kolejne etapy zgrzewania pokazują rysunki po prawej.